Case Study

Plant

生産工場における診断技術活用と品質向上への挑戦

車両生産工場では、電子制御化の進展により検査工程や品質保証の難易度が増しています。DTC発生や検査内容の多様化、作業員の不正操作リスク、設計仕様とのギャップ、現場データの可視化や報告業務の効率化など、さまざまな課題が浮上しています。これらに対応するため、現場での診断技術導入や検査ソフト作成、不具合解析、データの可視化・分析など、段階ごとに具体的な実績を積み重ねています。

診断通信と現場力を活かした検査・解析ソリューション

当社は10年以上の車両診断/通信開発経験を活かし、生産工場での各種課題に対して個別にソリューションを導入してきました。ISOに準拠した診断検査シナリオ構築、不具合解析の実施、検査データのダッシュボード化、現地工場での動作検証、DTC解析や作業員操作監視システムの導入など、それぞれの導入実績を積み重ねることで、現場の品質と効率向上に貢献しています。

診断通信を活用した検査シナリオの構築

検査工程ごとの診断通信シナリオの設計・導入

生産工場の各検査工程に合わせ、診断通信を活用した検査シナリオを設計・導入しています。これにより、車両ごとに最適な検査項目を自動化し、作業の標準化と効率化を実現。検査員の操作ミスや不正操作も診断通信で検知できる仕組みを導入し、品質保証体制を強化しています。国内外の工場で幅広く実績があります。

不具合発生時の診断通信ログ解析と原因特定

生産工程で発生する不具合に対し、診断通信ログを活用して原因を迅速に特定しています。DTCやログデータの解析により、工程ごとの問題点や仕様の不備などを明確化。現場で発生した事象を詳細に分析し、再発防止策の検討や現場運用の見直しにもつなげています。様々な不具合事例で実績を重ねています。

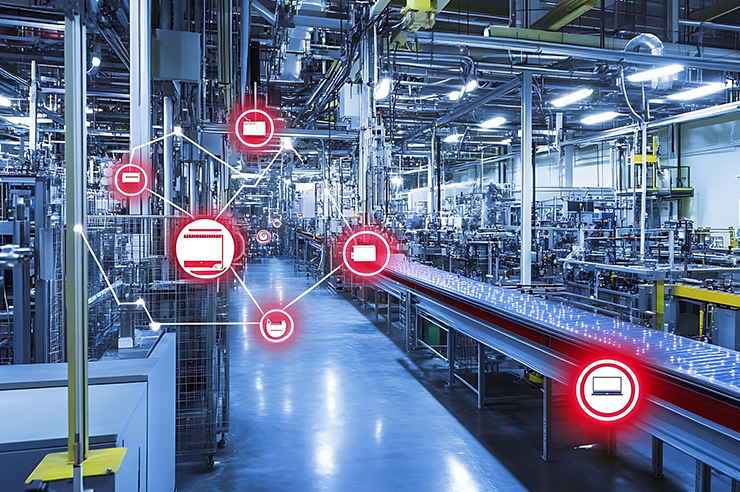

検査データの可視化とダッシュボードによる運用最適化

検査工程で取得した診断データや不具合情報をダッシュボード化し、現場スタッフが即時に状況を把握できる環境を構築しています。これにより、現場での迅速な意思決定や運用改善が可能となり、品質向上と生産効率の最適化を実現。情報の一元管理により、現場全体の運用レベルの底上げに貢献しています。

弊社ならびに各種事業に関するご意見、ご相談、ご質問などにつきましては、

お問い合わせフォームよりご連絡ください